Статья: Как изготавливаются лезвия для безопасных бритв с двойным лезвием

Как изготавливаются лезвия для безопасных бритв с двойным лезвием

Введение: от бронзовых инструментов до прецизионной нержавеющей стали

От заточенных камней и бронзовых инструментов до прецизионно спроектированной шведской нержавеющей стали — стружка претерпела значительные изменения. Современное обоюдоострое лезвие безопасной бритвы, традиционный продукт для ухода за шерстью, который при уменьшении пополам идеально подходит для опасных бритв, восходит к началу 1900-х годов, когда король С. Джиллетт изобрел первое одноразовое лезвие. То, что когда-то требовало похода в парикмахерскую, стало ежедневным ритуалом для миллионов.

Люди во всем мире в настоящее время высоко ценят лезвия бритв с двумя лезвиями за их точность, долговечность и превосходное качество бритья, особенно когда они изготовлены умелыми руками. Но что делает эти крошечные кусочки стали такими острыми, гладкими и надежными?

В этой статье мы проведем вас через весь производственный процесс, от необработанной нержавеющей стали до окончательной полированной кромки, раскроя мастерство и технологии, которые превращают простую сталь в идеальное бритье.

Производственный процесс

Фундамент: выбор подходящей стали для бритвенных лезвий

Каждое высококачественное лезвие бритвы начинается с правильного материала. Нержавеющая сталь, известная своей коррозионной стойкостью, прочностью и долговечностью, стала отраслевым стандартом для производства острых и надежных лезвий безопасных бритв. Он от природы твердый и прочный, поэтому сохраняет свою целостность с течением времени и позволяет избежать проблем с ржавчиной, от которых страдают другие металлы.

Сталь обычно доставляется на производственную площадку в виде рулонов, которые разворачиваются и обрабатываются в отдельные лезвия, большинство из которых имеют двойные лезвия и имеют две тонко отточенные кромки, обеспечивающие плотное и гладкое бритье.

В производстве лезвий используются различные марки нержавеющей стали. Одной из самых известных является мартенситная нержавеющая сталь, которую часто поставляют из Швеции. Вот почему многие лезвия рекламируются как изготовленные из «шведской стали премиум-класса». Мартенситная нержавеющая сталь ценится за твердость, износостойкость и способность сохранять чрезвычайно острую кромку. Углеродистая сталь или специально обработанные сплавы, иногда усиленные добавками карбида, также используются для повышения гибкости или улучшения структуры зерна. Такой выбор материалов помогает замедлить износ лезвия и продлить его производительность с течением времени.

Выбор правильной стали в начале производства имеет решающее значение. Он напрямую определяет, насколько острым, прочным и удобным будет лезвие бритвы, что делает разницу между обычным бритьем и действительно исключительным.

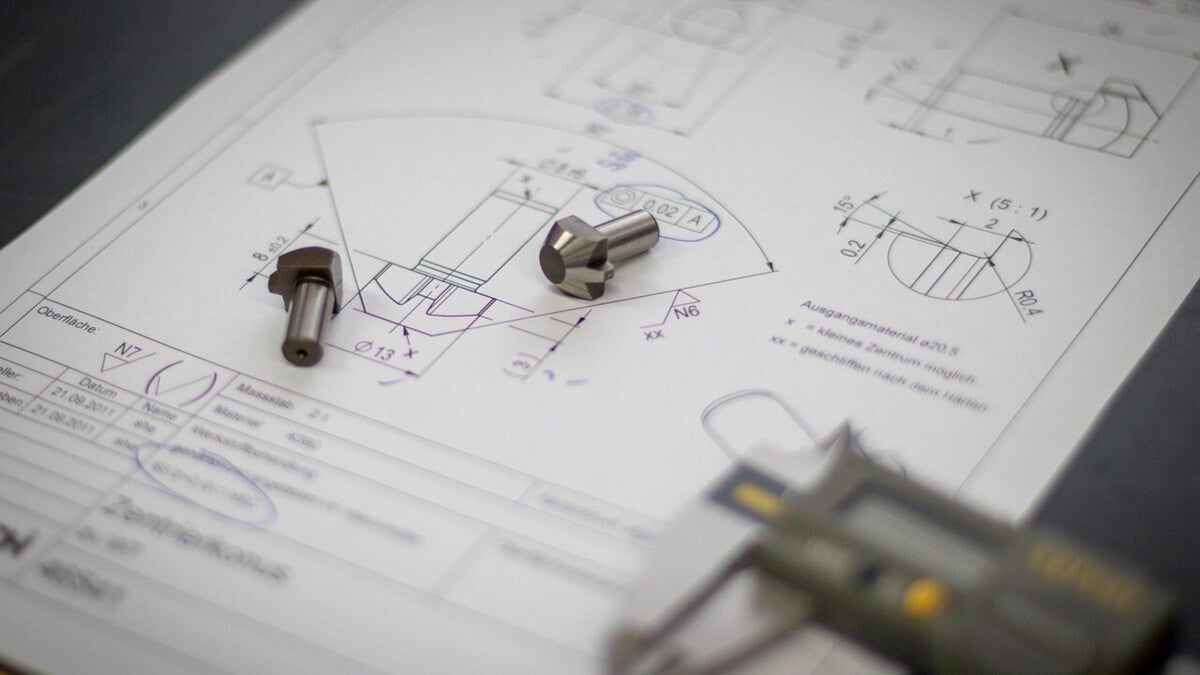

Гашение (штамповка формы лезвия)

Вырубка, которая включает в себя подачу рулонов или листов из нержавеющей стали на высокоточную штамповочную машину, является первым этапом в процессе производства двухлезвийных и одноразовых лезвий. На этом этапе точно вырезается форма каждого лезвия, в результате чего получаются однородные заготовки, готовые к дальнейшей обработке.

Каждый разрез должен быть точным, чтобы обеспечить будущую остроту, посадку и безопасность лезвия. Вырубка гарантирует, что как традиционные лезвия двухлезвийной, так и картриджной бритвы имеют одинаковые размеры.

Закалка (термическая обработка для закалки клинка)

Штампованные заготовки затем подвергаются термической обработке в вакуумной камере или печи для повышения твердости металла с помощью процесса быстрого охлаждения, известного как закалка. Это имеет решающее значение для того, чтобы лезвия стали острыми и сохранили целостность края после многократного использования.

Отпуск превращает сталь из ковкой в чрезвычайно жесткую и устойчивую, что делает ее идеальной для длительных циклов оттачивания и предотвращения затупления краев. Чтобы избежать структурных недостатков или окисления в мартенситных или высокоуглеродистых лопастях, необходимо тщательно контролировать температуру и время.

Шлифовка и полировка (заточка кромки клинка)

После закалки лезвия подаются через прецизионные шлифовальные станки, где субмикронные абразивы формируют режущую кромку, удаляют заусенцы и устанавливают фаску. В результате этого бритвы получаются два острых края, которые затем полируются.

Полировка устраняет микронедостатки и улучшает скольжение, тем самым уменьшая раздражение кожи во время бритья. Клинки премиум-класса здесь заслужили свою репутацию исключительной остроты и комфорта, что отличает производителей высокого качества от конкурентов.

Покрытие (защитное покрытие и улучшение скольжения)

Для повышения эксплуатационных характеристик лопасти получают защитный покрытие, улучшающее скольжение и защищающее от коррозии. Распространенные отделки включают хромирование и антипригарные покрытия, такие как ПТФЭ (тефлон), которые снижают трение и устойчивы к окислению.

Для некоторых вариантов наносятся дополнительные покрытия, такие как никель или масло, в частности, для защиты лезвий из углеродистой стали. Эти покрытия необходимы для прочности, гладкости и долговечности, гарантируя, что лезвия обеспечивают равномерное бритье при многократном использовании.

Сборка и упаковка

Лопасти обработаны защитным покрытием для улучшения скольжения и предотвращения коррозии. Обычные отделки включают хромирование и антипригарные покрытия, такие как ПТФЭ (тефлон), которые снижают трение и устойчивы к окислению.

Некоторые варианты получают дополнительные покрытия, такие как никель или масло, в частности, для защиты лезвий из углеродистой стали. Эти покрытия имеют решающее значение для прочности, гладкости и долговечности лезвия, обеспечивая равномерное бритье при многократном использовании.

Контроль качества: обеспечение соответствия каждого лезвия самым высоким стандартам

Прежде чем попасть к заказчику, каждое лезвие подвергается строгому контролю качества. Как визуальный, так и микроскопический контроль обнаруживает такие дефекты, как тупые края, заусенцы и смещения. Острота точно измеряется, а дополнительные тесты обеспечивают коррозионную стойкость, защиту от окисления и стабильные характеристики для всех типов кожи.

Только лезвия, которые соответствуют всем спецификациям, от удержания кромки до структурной целостности, одобрены к упаковке и продаже. Это гарантирует, что каждый продукт, покидающий завод, обеспечивает одинаковое профессиональное качество бритья.

Заключение

От необработанной нержавеющей стали до окончательной полированной кромки, производство лезвий для безопасных бритв с двумя лезвиями представляет собой тщательный процесс, сочетающий в себе передовые технологии и традиционное мастерство.

Выбор материалов, точная штамповка, контролируемая термообработка, а также профессиональная шлифовка и полировка — все это способствует получению острых, долговечных и удобных лезвий. Современные покрытия, такие как хром и ПТФЭ (антипригарные слои) увеличивают срок службы лезвия и улучшают скольжение, тем самым защищая кожу от раздражения.

В следующий раз, когда вы будете бриться, помните о точности и опыте, которые были вложены в ваше лезвие, предназначенное для обеспечения гладкого, аккуратного и стабильного бритья каждый раз.

Часто задаваемые вопросы: Как изготавливаются лезвия бритвы с двойным лезвием?

-

Как изготавливаются лезвия бритвы с двумя лезвиями?

Лезвия бритв с двумя лезвиями начинаются с рулонов из нержавеющей стали, которые разворачиваются и разрезаются на отдельные лезвия с помощью точного процесса штамповки или вырубки. Затем лезвия проходят термическую обработку, шлифовку, полировку и нанесение покрытия перед сборкой. Этот процесс гарантирует, что лезвия будут острыми, прочными и готовыми к гладкому бритью.

-

Из каких материалов изготавливают бритвенные лезвия?

Большинство лезвий изготовлены из мартенситной нержавеющей стали из-за ее твердости и коррозионной стойкости. Некоторые лезвия изготовлены из углеродистой стали, для которой требуются защитные покрытия, такие как хромированное покрытие или масло для предотвращения ржавчины.

-

Почему термообработка важна при производстве лезвий?

Термическая обработка, включая закалку и отпуск, превращает сталь из податливой в твердую и прочную, гарантируя, что лезвие будет достаточно острым и прочным. Этот шаг помогает лезвиям сохранить целостность кромки и предотвращает затупление краев.

-

Какова роль шлифовки и полировки в процессе производства лезвий?

В шлифовальных станках лезвия затачиваются с помощью субмикронных прецизионных абразивов, которые формируют режущие кромки и удаляют заусенцы. Полировка еще больше разглаживает поверхность лезвия, уменьшая трение и предотвращая раздражение кожи во время бритья.

-

Какие покрытия наносят на бритвенные лезвия и зачем?

Антипригарное покрытие, такое как тефлон (ПТФЭ) и хромовое покрытие, наносится для уменьшения трения, улучшения скольжения и защиты лезвия от окисления и износа. Лезвия из углеродистой стали часто имеют никелирование или масляные слои для предотвращения коррозии.

-

Что такое строппинг лезвия и влияет ли он на остроту лезвия?

Строппинг — это техника, используемая для поддержания или восстановления остроты путем полировки кромки клинка. В то время как лезвия прецизионно затачиваются во время производства, строппинг может продлить срок службы лезвия между заменами.

-

Как производители гарантируют качество каждого лезвия бритвы?

Каждое лезвие проходит строгий контроль качества с микроскопическим контролем для проверки заусенцев, остроты кромки, выравнивания и коррозионной стойкости. На упаковку попадают только лезвия, соответствующие всем стандартам.

-

Отличаются ли лезвия бритвы с двумя лезвиями от лезвий картриджей?

Да, лезвия бритв с двумя лезвиями тонкие, плоские и имеют две режущие кромки, предназначенные для безопасных бритв. Картриджные лезвия являются частью многолопастных головок и имеют различные производственные процессы и покрытия.

-

Как долго обычно служат лезвия с двумя лезвиями?

Долговечность лезвия зависит от таких факторов, как качество материала, покрытия и привычки бритья, но прецизионное производство направлено на максимальное сохранение остроты при нескольких бритьях.